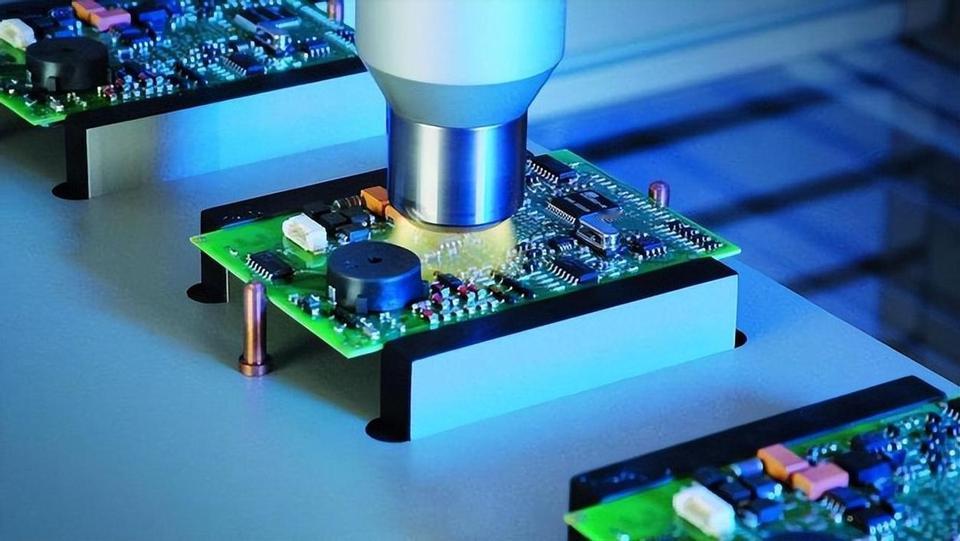

比“缺芯”还严重?90%市场被美日垄断,中国连山寨版都造不出!我们想买贵得离谱,想造却发现压根没门,而且这事不光是买不买得起的问题,而是你想自己搞一套,连“从哪开始”都找不到头绪。 麻烦看官老爷们右上角点击一下“关注”,既方便您进行讨论和分享,又能给您带来不一样的参与感,感谢您的支持! 说起中国制造业的短板,很多人第一反应是芯片,但其实有个领域的困境比缺芯更让人头疼,那就是精密仪器。 这个行业90%以上的市场被美日企业牢牢控制,我们不仅买不起,更关键的是想自己造都不知道从哪下手。 精密仪器到底有多重要?可以这么说,没有它就造不出真正的好东西,你手里那部手机的屏幕,切割误差要控制在头发丝七分之一的精度,全靠激光切割机的精准操作。 汽车发动机那些复杂的曲面加工,差个零点几毫米就会让油耗飙升、动力下降,至于航天领域用的火箭发动机叶片,内部那些细如发丝的冷却通道,只能依靠最顶级的五轴联动设备来完成,医院里的高端CT、工厂里加工芯片的设备,十台里九台都是进口货。 这些设备贵到什么程度?一台五轴联动机床动不动几千万,医院买个核磁共振仪上千万很正常,后续换个零件修一次又是几十万,更气人的是交货期能拖半年,还得看人家脸色。 买回来了也不是你的,设备里装着后门程序,用在敏感领域就给你自动锁死,坏了只能等外国工程师来修,维修时还藏着掖着不让你看,给多少钱就得给多少。 有人说那咱们仿制不就行了?问题是根本仿不出来,就拿光刻机上的一块反射镜来说,看着就是块玻璃,实际加工起来表面得光滑到没有任何瑕疵,尺寸差一点都不行。 上海有家企业试着做这个,前几批产品几乎全报废,一块原材料就要几十万,试错的成本高得吓人,硬是熬了两年才做出合格品。 更难的还不是硬件,是软件系统和算法,德国那些做了上百年的企业,积累了几百万种材料的加工数据,机器能根据不同材料自动调整参数。 咱们自己开发的软件不是死机就是功能不全,连个断电保护都没有,辛苦测的数据说没就没了,用户用着不放心,自然宁可多花钱买进口的。 这里面最要命的不是技术有多难,是咱们缺了那种几十年磨一剑的耐心,日本有个做机床零件的小厂,一百多年就专做一件事,把滚珠导轨做到了全世界最好,全球一半以上的高端机床都用他们的货。 日本企业造一台高端机床,光研发测试就七八年,一点不着急赚钱,咱们很多企业总想着三五年出成果,遇到短期没回报的基础研究就不愿投钱,这样怎么可能攒下真功夫? 更糟糕的是陷入了恶性循环,企业买设备时宁可多花钱买进口也不选国产,觉得这样保险不会出错担责任,国产设备没有在市场上试错的机会,就没法发现问题改进技术,也赚不到钱投研发。 国外企业靠垄断赚得盆满钵满,又把更多钱砸进研发,差距就这么越拉越大,还有些企业为了抢订单搞价格战,成本两三万的机器四千块就卖,别说研发了,连维持生产都难。 其实中国在这条路上起步并不算晚,早在五十年代半导体技术就被列入规划,1965年就造出了第一块集成电路,只比美国晚七年。 可惜后来因为缺市场需求,整个行业在七十年代基本停滞,这一停就是几十年,直到2000年国家才真正重视起来,但那时候和国外的差距已经拉得太大了。 不过最近几年总算看到了希望,格力组建了上百人的团队,五年投入几十亿,硬是把五轴机床的精度做到了头发丝的百分之一,比行业标准高出好几倍,产品还出口到了德国、意大利这些传统强国。 大族激光的切割机占了全球市场30%的份额,连宝马、奔驰的生产线都在用,中微公司的3纳米刻蚀机打破了美国垄断,进了台积电的产线。 就连光刻胶这种被日本垄断几十年的材料,2025年上半年国产率都已经冲到了六七成,这些突破不是一蹴而就的,都是团队熬了十几年一次次试错换来的。 想要彻底打破垄断,需要企业沉得住气做长期投入,需要用户愿意给国产设备试错的机会,更需要整个产业链从材料到零件到软件每个环节都跟上。 国外那些技术积累用了上百年,咱们想追上来,没个十年二十年根本不可能,但只要方向对了,一步步往前走,总有一天能挺直腰杆。 对此大家有什么想说的呢?欢迎在评论区留言讨论,说出您的想法!