技术巡猎 零跑 车身前部结构及车辆---又是非常朴素的一个专利。原本各干各的两根“横向梁”合并成了一根,仪表横梁往前挪了,然后两端都被接到了左右前减震塔上,如此它既可以作为“座舱骨架”,又能顺手把前舱左右向的刚度给补上,背后依然是体系能力:同一块结构件,同时背负了NVH、碰撞、装配、公差链和成本的平衡。

一般来说,我们在车里感受到的“扎实”或者“松散”的感觉,并不见得非要是悬架多贵,车身前端那段结构也是比较关键的地方。前轮过减速带、斜着上地库坡道、或者单边压井盖的时候,左右减震塔会产生相对位移---一旦这条链路软了下去,方向盘的回馈会变得迟钝,中控台就会出现细碎的抖动,周期如果长起来,进一步可能出现异响。

行业里常见的做法,是在左右减震塔之间再加一根“塔顶拉杆/连接杆”,它就像是用一根杆撑起两边的肩膀一样,抑制张开。问题在于,车身里本来就已经有一根横向的大件---仪表横梁,它负责支撑仪表板总成,安装空调、线束、转向管柱支架,甚至HUD之类的硬件。于是矛盾就来了:一边为了刚度想加拉杆,一边为了成本/空间又不想多出来结构件。

零跑的思路就是---既然都有横梁了,那就让这根横梁去干“塔顶拉杆”的活。

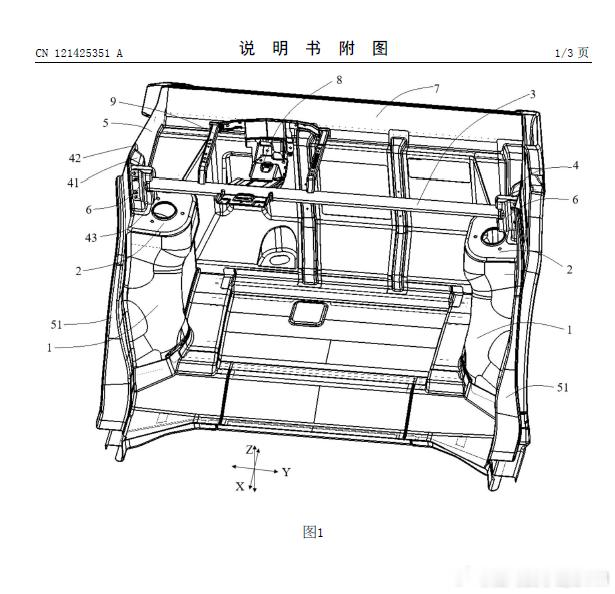

专利的核心结构,其实一句话就能讲完:沿车辆左右方向布置的仪表横梁,两端分别与对应的前减震塔连接。注意这个“连接对象”的变化---很多车的仪表横梁,更像是座舱的内部件,端点多落在A柱附近或前围结构上,这份专利把端点推到了减震塔区域,相当于把座舱的骨架,和前舱的悬架承载点,都绑到了同一条横向力路径里。它

专利里还加了一个固定支架,固定在减震塔上,并且向上延伸,让仪表横梁的端部连到这个支架上。工程上这很合理:减震塔顶的几何位置、机舱布置高度,和座舱里横梁需要的高度并不一致,你不能强行把横梁压到塔顶高度,否则转向管柱、风道、碰撞吸能路径都不会太好,支架相当于做了一个“高度转接+刚度调节”的节点。

A柱也纳入了节点体系:支架上做翻边,与A柱和减震塔分别形成搭接,支架本体做成空腔结构提升强度。可以把它理解成一块小型的“结构三通”---既接塔顶、又接A柱,再把横梁端部引进来。这样做的好处是,力学路径就不只是一条薄板了,而是被分流到A柱和塔区的更强结构上,局部应力也更容易控制。

连接部件也写得很细,横梁端部和支架之间通过连接部相连,连接部同样强调空腔、底壁抵接等结构细节。能看到它希望这里的力传递面明确、装配接触可靠,不要因为端点连接“软”,而导致理论和实际的差异,这类细节往往是量产车差异的分水岭。

转向管柱和HUD的挂载也被一起“重构”了,转向管柱支架一端连前围、一端连仪表横梁;HUD支架再连接转向管柱支架与仪表横梁。这里是很明显的,它讲的并不只是一根梁,而是一套前舱---前围---座舱的硬件挂载与结构闭环。如果做得好,方向盘的微小输入,也能够更直接、更干净地传到轮端;做得一般,前端路面冲击也可能更容易把振动导进座舱,这就是典型的工程取舍。

所以我更愿意把它理解成“结构集成”的路线,把横向刚度需求塞进现有的仪表横梁里,同时减少系统零部件的数量。省下的当然不只是那根杆的钱,更关键是少了零件数、焊点/螺栓、装配工位和公差链管理的麻烦。平台化推进的时候,这种集成价值是可以被放大的。

这种专利反而更能看出一家车企的“整车逻辑”。当然了,大家总爱讨论“底盘好不好”,但底盘能不能好,很多时候得看车身前端有没有一条够干净、够硬的力学路径。