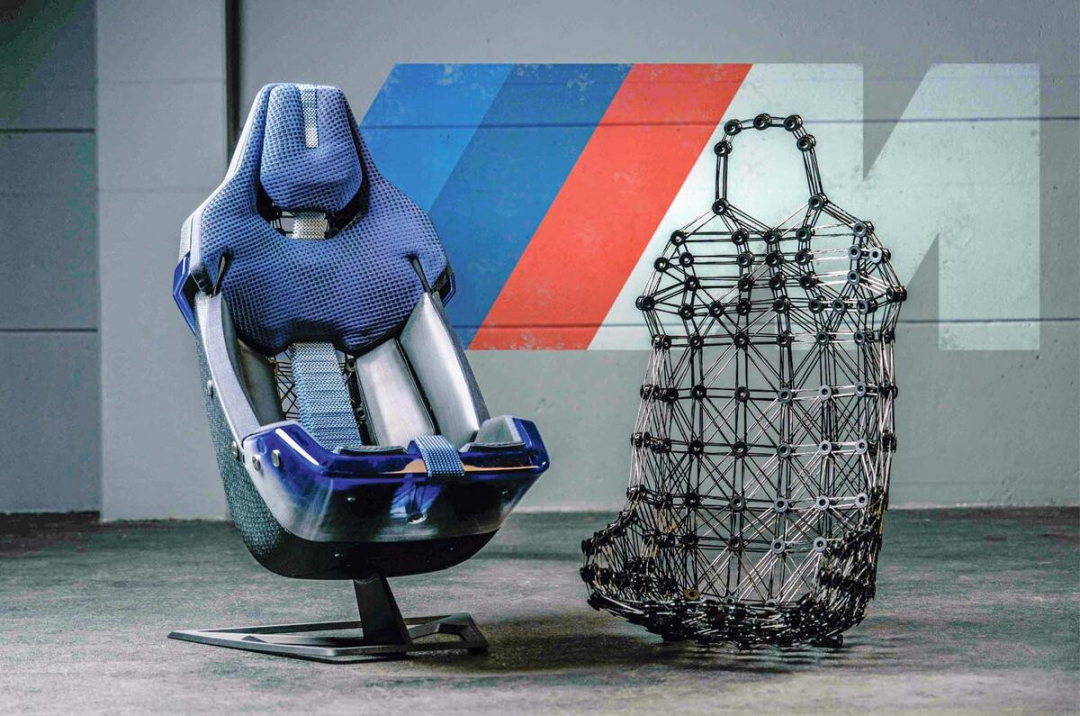

车市热门 宝马近期展示了其“M先锋材料”座椅项目(M Visionary Materials seat),致力于探索再生材料、植物基原料及生物基皮革替代品的应用。我们肉眼所见的座椅外观,不过是整座"冰山"的一角。内部隐藏着复杂的骨架结构、电子线路、加热通风系统,有时还包含安全气囊等安全技术。一套典型座椅由座垫骨架和靠背骨架组成。它必须在保证轻量化的同时,兼具足够的碰撞强度、紧凑的空间布局和乘坐舒适性,成本控制亦是永恒的前提。据座椅结构专用轻质钢材供应商蒂森克虏伯透露,仅单个前座椅的钢制骨架平均重量就达12.5公斤,整车前后排座椅骨架总重可达约50公斤。该公司表示,采用其轻质钢材可比非轻质材料减重15%。除此之外,座椅还包含座垫与靠背泡沫、头枕、腰托调节器、倾角调节机构、高度调节装置,以及可能存在的加热与空调组件,这些共同构成了座椅的"重量担当"。在创新领域,丰田曾尝试3D打印座椅骨架;保时捷于2021年开发出3D打印一体式桶形座椅。更早的2017年,不伦瑞克艺术大学学生与奥迪合作推出Concept Breathe概念座椅,采用可降解塑料骨架搭配38个独立气垫的模块化设计。宝马的方案则另辟蹊径。其座椅骨架由卢森堡专业公司Gradel Light Weight通过机器人纤维缠绕技术制造。机械臂将混有树脂的线状纤维缠绕在关键节点分布的线轴上,形成整体结构。该公司称这种结构的强度与传统材料相当,重量却减轻60%,彻底颠覆了传统骨架构造。通过大幅减少零部件数量,该设计成功实现减重,同时呈现出极具未来感的视觉形态。随着可持续理念深化,座椅轻量化技术正逐步走向舞台中央,成为汽车减重与环保转型的关键突破点。