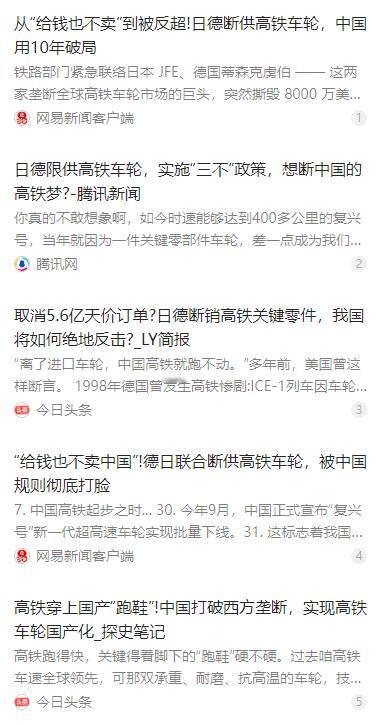

价值上亿高铁订单被撕毁,西方企业嘲笑中国技术落后,却没想到中国团队逆袭成功,国产高铁车轮超越国际标准,彻底打破日德垄断! 麻烦看官老爷们右上角点击一下“关注”,既方便您进行讨论和分享,又能给您带来不一样的参与感,感谢您的支持! 过去多年,中国高铁飞速发展,运营里程与运营速度均居世界前列,但核心零部件高速车轮长期依赖进口,市场与技术被日本、德国少数企业牢牢垄断。 这些企业凭借百年积累的材料配方、锻造工艺与检测标准,对我国实施技术封锁,不仅报价高昂、交付周期长,还在关键时期收紧供应,给我国高铁产业链稳定埋下隐患。 网络流传的 “2023 年西方突然撕毁上亿订单” 并非官方证实的精准事件,真实情况是长期限供与技术壁垒叠加,让国内高铁生产与运维始终面临被 “卡脖子” 的风险。 面对持续的供应链压力,国家层面出台专项政策,支持轨道交通关键材料自主攻关,整合钢铁、机械、铁路运营等多方力量,聚焦高速车轮这一核心短板集中突破。 国内研发团队没有走逆向仿制的捷径,而是从基础材料、热处理工艺、精密加工、疲劳寿命检测等全链条自主创新,攻克高强度、高韧性、抗疲劳车轮钢的核心难题。 研发过程历经上千炉冶炼试验、上百轮线路考核,在极端温差、高速交变载荷、长周期运营等严苛条件下,不断优化配方与工艺,逐步缩小并超越国际标杆水平。 经过多年攻坚,国产高速车轮先后通过 60 万公里、100 万公里安全运营考核,获得国内首张动车组车轮 CRCC 认证,正式具备批量装车与商业化应用条件。 实测数据显示,国产车轮在耐磨性、抗疲劳寿命、运行降噪等方面优于部分进口产品,磨耗量更低、安全运营里程更长,同时成本更可控,性价比显著提升。 随着技术成熟,国产车轮逐步实现对进口产品的替代,全面应用于复兴号标准动车组,更配套 CR450 更高速度等级试验列车,支撑我国高铁向更快速度、更高安全标准迈进。 这一突破彻底打破日本、德国在高速车轮领域的长期垄断,结束我国高铁核心部件高度依赖进口的历史,让全产业链真正实现自主可控。 从技术追赶到局部领跑,国产高铁车轮的逆袭,不仅降低了全产业链成本,提升了供应链安全,更让中国高铁在全球市场具备更强的标准话语权与竞争实力。 如今,国产高速车轮不仅覆盖国内高铁网,还通过国际认证出口多个国家,成为中国高端装备制造走向世界的新名片,也为全球轨道交通提供更安全、高效、经济的中国方案。 这场从被封锁到自主引领的跨越,印证了核心技术买不来、要不来,只能靠自主创新干出来,也为我国其他关键领域突破技术壁垒提供了可复制的经验。