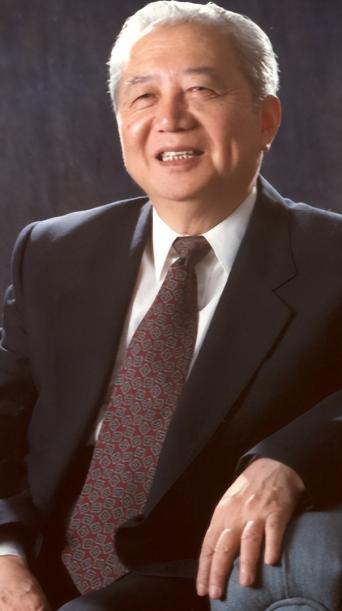

2001年,美国将一批淘汰的机器高价卖给中国,导致我国亏损好几亿,就在美国准备看中国笑话时,一个人的出现彻底改变了局面...... 2001年的工厂车间里,死寂得让人心慌,这里本该是机器轰鸣的现代化生产线,如今却横亘着一堆冰冷的钢铁巨兽,账面上数亿元的投资,换回来的不是预想中的“化工黄金”己内酰胺,而是每天都在疯狂失血的赤字。 这种被称为“化工黄金”的原料,是做尼龙的关键,衣服、汽车零件都离不开它,可当时中国自己造不出来,全得高价进口。国内企业急着打破垄断,花大价钱从美国引进了一批生产设备,本以为能靠这个翻身,没想到踩了个大坑。 美国卖的根本是淘汰的老机器,他们自己早换成了新一代设备,成本低、效率高。反观运到中国车间的这些钢铁疙瘩,技术落后了不止一代。开机试生产那天,问题全暴露了。原料进去一大堆,出来的己内酰胺纯度根本不达标,颜色发灰,纺织厂压根不要。就算勉强达标,生产一吨的成本比进口还高,卖出去就是赔本,堆在仓库里更占地方。 账面上的窟窿越来越大,数亿元投资打了水漂,每天还要砸钱维护设备、采购原料,赤字像滚雪球一样涨。美国那边早就料到这结果,等着看中国的笑话,觉得没有他们的技术,中国根本搞不定己内酰胺生产,以后还得乖乖买他们的高价设备和产品。车间里的机器越看越刺眼,当初的“希望之星”变成了“吞金兽”,没人敢提停产,可继续生产就是不停失血,整个行业都陷在僵局里。 就在这进退两难的时候,闵恩泽带着团队站了出来。这位深耕石化领域几十年的专家,早就盯着己内酰胺的“卡脖子”问题了。他清楚,要是弃用这批设备重新引进,不光要再花大价钱,以后还是得被国外牵着鼻子走,唯一的出路就是改造设备、突破工艺。 闵恩泽团队没急着动手,先扎进车间摸了三个月底。他们拆解设备零件,记录每一步的反应数据,终于找准了病根。老设备的核心问题在催化剂和反应流程,美国的淘汰机器用的是传统催化剂,效率低还产生大量废料,反应步骤多,损耗自然大。找到问题就好办,攻关方向一下子明确了:改催化剂、简流程。 当时国内没现成的技术参考,团队只能从零开始。催化剂配方改了上百次,每次都是实验室小试成功,到车间放大生产就出问题。有时候刚调好的催化剂放进设备,没反应半小时就失效了,团队连夜分析数据,第二天接着调整原料比例。反应流程也得重新设计,把原来的多步反应合并,减少中间环节的损耗,光是绘制工艺流程图就堆了半间办公室。 这期间没人敢松劲,闵恩泽带着团队吃住在实验室,连设备检修都守在旁边,生怕错过任何一个细节。他们知道,这不仅是救一个厂子,更是要打破国外的技术垄断。熬了整整七年,终于搞出了新型催化剂,反应效率比原来提高了三成,原料消耗降了近一半。工艺也理顺了,生产出的己内酰胺纯度达标,颜色洁白,完全符合纺织厂的要求。 技术一落地,局面立刻反转。生产成本降下来,产品有了竞争力,仓库里的存货很快卖空,赤字慢慢变成了盈利。更关键的是,这一改彻底摸透了己内酰胺的生产门道,再也不用看美国的脸色。后来在这个基础上,团队继续攻关,2008年搞出了一步法生产技术,把生产效率又提了一截,还拿到了国家技术发明奖一等奖。 再往后,技术越做越成熟,甚至比美国的主流技术还先进。原来的淘汰设备经过不断改造升级,成了高效生产线的一部分。新的绿色生产技术更是厉害,污染物排放减了大半,万吨产能投资从7亿元降到1.5亿元以下。到后来,中国己内酰胺产能占到了全球的42%,自给率超过94%,还能出口到国外,彻底从依赖进口变成了世界第一生产大国。 当初美国想靠淘汰设备卡中国脖子,没想到反而倒逼中国搞出了自己的核心技术。这背后全靠闵恩泽这样的科研人员,坐得住冷板凳,啃得下硬骨头,不把技术主动权抓在手里绝不罢休。要是当时没人站出来攻关,不光那几亿亏损收不回来,后续几十年化工产业的脖子还得被国外死死卡住。正是这种不服输的劲头,把被动局面彻底翻了过来,让“化工黄金”真正为中国所用。