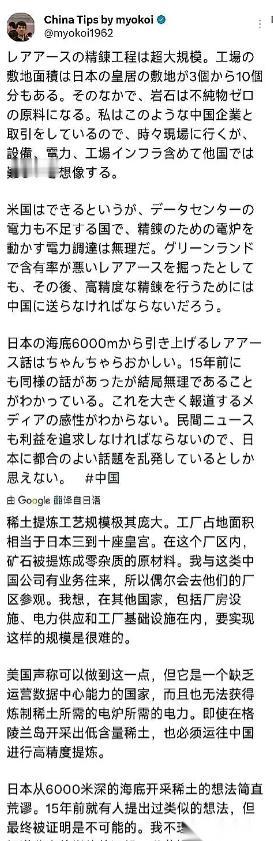

日本一个在稀土领域干了三十多年的老专家,松本健一,受托来我们这儿的提炼厂 “取经”。 结果这一趟,直接把他的心气儿给看没了。 回去后,他立马在社交媒体上发了一段话,等于是指着整个日本工业界的鼻子说:别做梦了,我们根本造不出来。 松本健一出发前其实带着十足的底气,毕竟日本在高端制造领域摸爬滚打这么多年,他自己也见证过日本在电子、汽车产业的黄金时代,总觉得在稀土提炼这种 “加工活” 上,就算中国领先,差距也不会太大。 可当他走进中国南方一家稀土提炼厂的那一刻,三十年的行业经验几乎被颠覆 —— 没有他想象中漫天飞舞的粉尘,也没有刺鼻的化学药剂气味,取而代之的是整洁的自动化生产线,管道里流淌的溶液清澈透明,中控室的屏幕上实时跳动着各项数据,从矿石破碎到最终产出高纯度稀土氧化物,全程几乎看不到人工干预。 他特意凑近观察萃取槽,发现槽内溶液分层清晰,没有丝毫杂质沉淀,而这种精细化控制,在日本最先进的工厂里都难以实现。 负责接待的工程师告诉他,这里采用的是离子型稀土矿浸萃一体化技术,不仅把原来冗长的二十多道工序压缩到了几道,还能让稀土回收率提高 10% 以上,关键是彻底解决了传统工艺的氨氮污染问题,废水经过处理后甚至能循环利用。 松本健一当场提出想看看核心的分离设备,工程师没有避讳,带着他参观了核心车间。 当他看到屏幕上显示的稀土纯度数据时,手里的笔记本都差点掉在地上 ——99.9999%,也就是行业里说的 6N 级纯度,而日本目前最高水平只能做到 99.5%,看似只差了 0.4999 个百分点,却是高端制造的一道天堑。 比如新能源汽车的驱动电机,只有用 6N 级高纯度稀土制成的钕铁硼磁体,才能保证电机的功率和寿命,这也是日本车企一直依赖中国稀土的关键原因。 他忍不住问工程师,这种技术是不是花了很多年才研发出来,工程师笑着说,光是攻克萃取剂配方和分离工艺优化,科研团队就用了十五年,现在全球 58% 的稀土核心专利都在中国手里,光这一个工厂就拥有二十多项自主专利。 松本健一心里清楚,专利壁垒只是一方面,更难复制的是完整的产业链配套,从稀土矿开采到精深加工,再到环保处理,中国已经形成了闭环,而这种产业生态,不是靠短期投入就能搭建起来的。 其实松本健一这次来 “取经”,背后藏着日本工业界的焦虑。 这些年日本一直在想方设法摆脱对中国稀土的依赖,甚至在南鸟岛附近 6000 米深海发现了富含稀土的淤泥后,高调宣布要实现深海采矿商业化。 可现实远比想象中残酷,日本耗费 120 亿日元搞的深海试采,忙活了半天只提炼出 70 公斤稀土氧化物,折算下来每公斤成本高达 120 万美元,是中国陆地开采成本的十倍以上。 更让他们头疼的是,就算把海底淤泥挖上来,他们也没本事精炼 —— 稀土提炼可不是简单的 “淘金”,而是要把十几种性质相似的稀土元素一一分离,过程中需要精准控制温度、酸度、萃取剂比例等上百个参数,一步出错就会导致产品报废。 松本健一自己就参与过日本的稀土提炼技术攻关,深知其中的难度:日本的传统工艺不仅能耗高,还会产生大量放射性废渣,环保部门的审批越来越严格,就算想新建提炼厂,光环境评估就得拖好几年。 而中国早已解决了这些问题,比如用碳酸氢镁法处理包头混合型稀土矿,既避免了硫酸钙结垢,又实现了二氧化碳的循环利用,这种绿色技术让日本望尘莫及。 松本健一回国后,越想越觉得沮丧,于是在社交媒体上写下了那段 “认输” 的话。 他心里清楚,日本工业界所谓的 “自主研发” 计划,其实只是自欺欺人。 G7 国家搞的 “稀土联盟” 看似声势浩大,试图构建 “去中国化” 的供应链,但技术差距摆在那里,美国耗时七年都没能实现高纯稀土量产,澳大利亚的稀土矿还是要运到中国加工,印度虽然加入了联盟,却舍不得放弃中国的市场和技术合作。 日本自己也试过和澳大利亚合作建提炼厂,可因为技术不过关,投产时间一推再推,就算 2027 年能顺利投产,产品成本也比中国高 30% 以上,根本没有市场竞争力。